一.背景介绍

石油、核能等工业储存原油和燃料油的储罐产生大量油渣,危险废渣等。石油的残余污泥含有石油(约42.8%)﹑水(约2.0%)和固体残留物(约5.2%),导致产品品质变化,油罐容量和使用寿命降低,甚至堵塞吸入管线等问题。其次,对于含油污水处理过程中,也会有大量油泥沉积在油池中。目前,国内清洗技术多为手动清洗,结合部分机械清洗手段,由此带来的伤亡事故频发,大量加入清油和各种化学清洗剂,并且增加氮气、通风措施,导致油气外溢,造成环境污染和安全隐患,清洗效率低下,停工成本增加。我司采用全自动无人清洗处理操作系统,可以从以下三方面解决了国内长期困扰落后的油罐﹑油池、核能储罐等清洗技术带来的问题。并且油罐可以根据客户需求,配备三相分离系统,直接采用油、水、泥减量化处理;分离出来的油泥再配备热裂解系统深度处置(含油量≤3‰),根据客户需求,全自动清洗+分离+热解工艺可以灵活组合,配套可供选择,我司可提供整套工艺设计,装备制造销售或托管运维服务。

1)减少储罐,油池停工检修时间,清洗效率可达15m3/h;

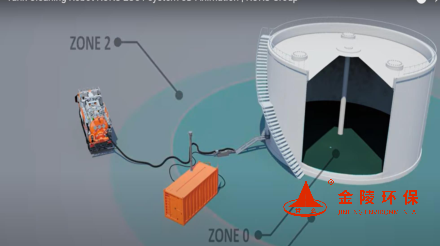

2)易燃易爆空间无需充氮,通风,也无需人员进入的;

3)全防爆设备,Zone O级防爆;

从而实现了高效﹑安全﹑经济﹑环保的清洗。

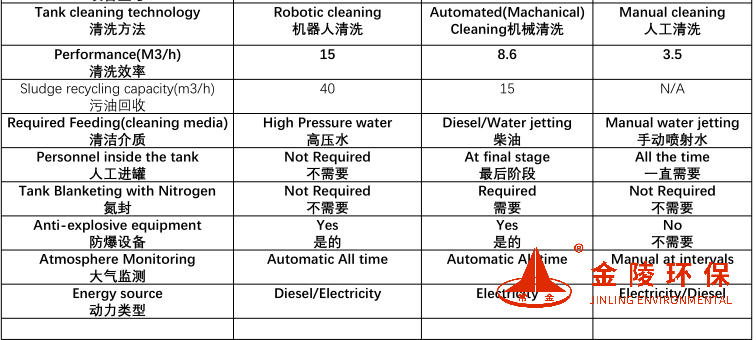

二. 油罐清洗方法比较

三.技术优势

1 | 重型液压操作臂可提供任何方向的2000NM的力量,清洗出来的可以接入三相分离处理系统,分离出来的油泥中含含油量一般≤5%,可以接入热解处置系统,热解后的油含量低于3‰ | 7 | 机器人操作的多样性使其能灵活轻松地通过粘稠的污泥,可实现全自动、全封闭操作,安全、稳定 |

2 | 可以连续工作,适合应急处理 | 8 | 健康,安全和环保,提高清洁程度 |

3 | 操作简便 | 9 | 增加清池效率,降低成本 |

4 | 人机控制设计 | 10 | 机器人全部采用高等级316不锈钢制造 |

5 | 防爆等级ATEX Zone 1or2的通风控制动力技术 | 11 | 结构紧凑 易于安装 |

6 | 抓地力大的耐磨橡胶,磁力轨道的技术 |

四.典型应用场景(油罐清洗+分离+热解处理系统)

(油罐全自动无人清洗)↓

(油泥三相分离成套系统)↓

油泥热解(热脱附)成套系统

上一篇:含油污泥热解(热脱附)成套设备

下一篇:没有了!